سبد خرید شما خالی است.

میلگرد از مهمترین مقاطع فولادی ست که عمده کاربرد آن در ساختمان سازی و به منظور تقویت بتن است. به بتنی که از میلگرد درون آن اسفتاده شده است بتن مسلح می گویند و در حقیقت بدون استفاده از میلگرد بتن کارایی چندانی نخواهد داشت. استفاده از میلگرد در ساختمان سازی به قرن نوزدهم میلادی باز می گردد. کشور ما نیز امروزه از مهمترین تولیدکنندگان میلگرد در منطقه به شمار می آید. میلگردها بر اساس استانداردهایی که توسط سازمان های مختلف تدوین شده است تولید می شوند. هر چند این استانداردها متنوع هستند ولی در خیلی از موارد با هم همپوشانی دارند. برخی از استانداردها نیز بنابه شرایط خاص یک کشور به صورت ملی تدوین شده اند. در این مقاله ما به معرفی میلگرد، استانداردهای میلگرد، روش های تولید، مشخصات میلگرد، قیمت میلگرد، تولیدکنندگان میلگرد، خرید میلگرد و صاردات میلگرد پرداخته ایم.

آشنایی با میلگرد فولادی

بعید است تا کنون کسی نام میلگرد را نشنیده و با کاربرد آن در ساختمان آشنایی نداشته باشد. میلگرد بدون شک مهمترین مقطع فولادی ست که تولید می شود و بدون آن ساختمان سازی معنا و مفهومی نخواهد داشت. در ایران بیشتر ساختمان ها دارای اسکلت بتنی هستند. بتن هر چند ماده ای مستحکم، شکل پذیر و مقاوم در برابر نیروهای فشاری ست اما به تنهایی قادر نیست پایداری یک ساختمان را تامین کند. چرا که در برابر نیروهای کششی بسیار آسیب پذیر است و به راحتی تخریب می شود. همین مساله باعث شده است تا از میلگرد به عنوان تقویت کننده بتن و رفع عیب آن استفاده شود. هر کجا از بتن در ساخت و ساز استفاده می شود حضور میلگرد نیز ضروری ست. بتنی که از میگلرد داخل آن استفاده شده است بتن مسلح می گویند و در واقع میلگرد نقش تسلیح کننده بتن را ایفا می کند.

اما در پاسخ به این سوال که میلگرد چیست می توان گفت میلگرد محصولی فولادی ست که مقطعی به شکل دایره دارد. سطح آن ممکن است صاف و یا آج دار (برجسته) باشد. میلگرد بر حسب سایز می تواند به صورت شاخه (معمولا 12 متری) یا کلاف به بازار عرضه شود. با توجه به کاربرد گسترده، میلگرد بخش زیادی از تولیدات کارخانه های فولاد را به خود اختصاص می دهد.

تاریخچه ی میلگرد

میلگرد در زبان انلگیسی به نام Rebar Reinforcement شناخته می شود که به اختصار به آن Rebar هم می گویند. در فارسی از عنوان میلگرد و گاهی آرماتور استفاده می شود البته در بازار به صورت خلاصه شده به میلگرد، “گرد” هم می گویند. میلگرد ممکن است به صورت میله گرد یا میل گرد نوشته شود.

در سال 1848 فردی به نام جان لوییس لمبوت (Jean-Louis Lambot) اولین کسی بود که از بتن مسلح استفاده کرد. وی به میله های آهنی و شبکه ای از سیم ها را درون بتن قرار داد و به کمک آن یک قایق ساخت. همانطور که قابل پیش بینی ست قایق اون غرق شد. در سال 1854 ویلیام ویلکینسون (William B.Wilkinson) از میله ها و سیم های آهنی درون بتن استفاده کرد تا کف یک کلبه را بپوشاند. این نخستین مورد ثبت شده ی استفاده از بتن مسلح در ساخت یک ساختمان است. با وجود استفاده از آهن درون بتن اولین کسی که در سطح گسترده از این تکنیک استفاده کرد شخصی بود به نام Francois Coignet که یک صنعتگر فرانسوی در قرن نوزدهم بود. نخستین کسی که موفق شد استفاده از بتن مسلح را ثبت کند یک باغبان به نام جزف مونیه (Joseph Monier) بود. به هر حال به صورت کلی می توان گفت که این تکنیک در فرانسه و در حوالی سال 1850 به کار گرفته شد و در سال 1867 مونیه برای روش خود موفق به کسب گواهی ثبت شد.

در سال های بعد شرکت ها و افراد مختلفی با توسعه ی متدهای خود اقدام به تولید میلگرد نمودند. برخی از آنها از فولاد و برخی دیگر از آهن به این منظور کمک گرفتند. آزمایشات بسیار زیادی بر روی شکل میلگرد انجام شد. ابتدا میلگردها صاف با مقطعی مربعی بودند. بعدها به این نتیجه رسیدند که با پیچ دادن آن می توانند باعث درگیری بیشتری آن با بتن و استحکام بیشتر بتن شوند. همچنین میلگردها در سایزهای مختلفی ساخته می شدند. در ابتدا مسائل مختلفی پیش روی مهندسان و سازندگان وجود داشت مثلا اینکه میلگردها چگونه درون بتن به هم متصل شوند. در این خصوص نیز آزمایشات متعددی صورت گرفت. بهترین تکنیک ها شناسایی شدند و اصلاحات روی آن ها صورت گرفت.

استفاده از بتن مسلح شده به سرعت به یک روش متداول درصنعت ساختمان سازی اروپا تبدیل و به آمریکا نیز وارد شد. در سال 1878 تادئوس هایت (Thaddeus Hyatt) موفق شد برای سیستم خود نخستین گواهی اختراع را ثبت کند. یک پالایشگاه متعلق به شرکت بوراکس نخستین ساختمانی بود که در آمریکا از این سیستم استفاده کرد. در ربع اول قرن 20م استفاده از بتن مسلح به گزینه ی غالب برای بسیاری از ساخت و سازها تبدیل شده بود.

استفاده از بتن مسلح در آمریکا سابقه ای 135 ساله دارد و در این مدت یکی از پرکاربرترین متریال های مورد استفاده بوده است.

تاریخ تولید میلگرد در ایران

در ایران برای اولین بار در سال 1317 قراردادی با شرکتی آلمانی به منظور احداث کارخانه ذوب آهن در کرج بسته شد. تا سال 1320 عملیات ساخت این کارخانه انجام گرفت و حتی برخی تاسیسات هم به ایران منتقل شد اما با شروع جنگ جهانی و اشغال ایران، پروژه به طور کامل متوقف شد و این کارخانه با وجود آنکه نیروهای آن نیز استخدام شده بودند هیچ گاه راه اندازی نشد.

پس از آن در سال 1344 در توافقی که با شوروی سابق انجام گرفت احداث کارخانه ی ذوب آهن در نزدیکی اصفهان آغاز و در سال 1350 به پایان رسید. در حال حاضر کارخانه ی ذوب آهن همچنان بزرگترین تولید کننده ی میلگرد در کشور است.

مشخصات میلگرد

اطلاع از مشخصات هر محصول فولادی برای مصرف کننده الزامی ست. میلگرد نیز دارای مشخصاتی ست که عموما توسط تولیدکننده و یا جداول استاندارد ارائه می شود. ممکن برخی از اصطلاحات و عبارات آن نیاز به تعریف داشته باشد. در این قسمت برخی از مشخصات میلگرد به همراه تعاریف آن ارائه شده است.

سایز میلگرد: سایز میلگرد برابر با قطر اسمی میلگرد بر حسب میلیمتر است. میلگرد سایز 16 قطری برابر با 16 میلیمتر دارد. میلگردها معمولا از سایز 8 تا 40 تولید می شوند.

سطح مقطع اسمی میلگرد: مساحت سطح دایره ای میلگرد است که به کمک قطر میلگرد محاسبه می شود.

آج: برجستگی هایی ست که به صورت طولی (موازی با محور میلگرد) یا به صورت عرضی بر روی سطح میلگرد در هنگام تولید ایجاد می شود.

آجر عرضی: آج عرضی با یک زاویه و به صورت مایل نسبت به محور طولی میلگرد قرار دارد.

آج طولی: آج طولی به شکل یکنواخت و ممتد و موازی با محور طولی میلگرد است.

ارتفاع آج: هر آج چه عرضی و چه طولی دارای یک ارتفاع است که فاصله ی بالاترین نقطه ی روی آج عرضی تا سطح میلگرد در نظر گرفته می شود.

گام آج: فاصله بین مراکز 2 آج عرضی متوالی که موازی با محوری میلگرد اندازه گیری می شود را گام آج میلگرد می نامند. هر قسمتی از میلگرد نیز که فاقد آج باشد را زمینه میلگرد می گویند.

زاویه جانبی دیواره آج عرضی: پارامتر دیگری که درخصوص میلگردهای اجدار اهمیت دارد زاویه بین دیوار آج عرضی و سطح زمینه میلگرد است. به این زاوایه، زاویه جانبی دیواره آج عرضی گفته می شود.

زاویه آج عرضی: زاویه میان آج عرضی و محور طولی میلگرد، زاویه آج عرضی گفته می شود.

جدول اشتال میلگرد

برای به دست آوردن مشخصات میلگرد می توان به جدول اشتال مراجعه نمود. جدول اشتال برای نخستین بار 80 سال پیش توسط مهندسی آلمانی تهیه شد و در آن اطلاعات استاندارد انواع پروفیل های فولادی از جمله میلگرد ذکر شده است. استفاده از جدول اشتال در بین مهندسان ایرانی بسیار مرسوم است.

انواع میلگرد چیست؟

میلگردها از جهات مختلف مانند شکل ظاهری، مشخصات فیزیکی و شیمیایی، کاربرد و فرایند تولید قابل دسته بندی هستند.

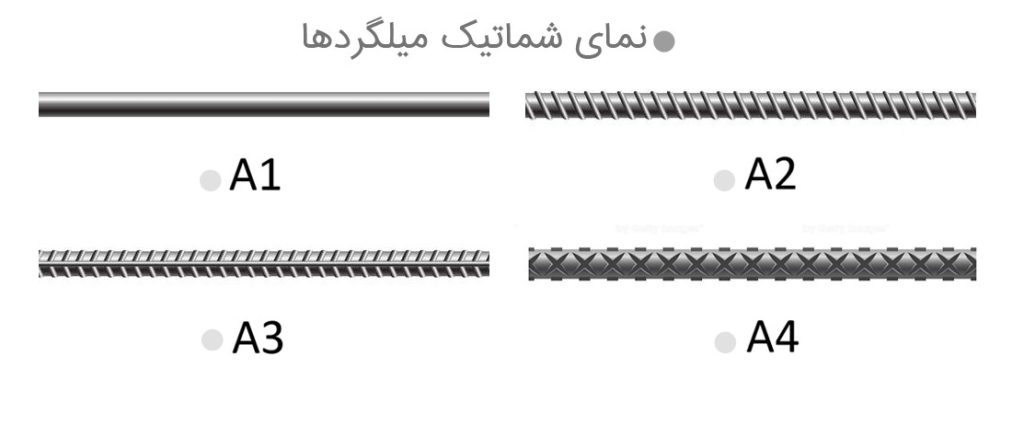

از نظر شکل ظاهری میگردها را می توان به دو دسته تقسیم کرد. میلگرد صاف و میلگرد آجدار. همانطور که از نام این دو نوع مشخص است میلگردهای صاف، سطحی صاف دارند که از این طریق قابل شناسایی هستند. اما میلگرد آجدار بر روی سطح خود دارای آج و برجستگی است. وجود آج باعث می شود تا میلگرد راحتر با بتن درگیر شود و در اثر نیروی خارجی درون بتن جابجا نشود.

از نظر خواص مکانیکی نیز، هر کدام از استانداردها میلگردها را نام گذاری و دسته بندی کرده اند. در ایران بر اساس استاندارد روسی میلگردها به چهار دسته تقسیم می شوند.

تقسیم بندی میلگردها بر اساس استاندارد روسی

میلگرد A1

این نوع میلگرد به عنوان میلگرد نرم شناخته شده و به شکل صاف و بدون آج تولید می شود. تنش جاری در میلگرد A1 برابر با 2300 کیلوگرم بر سانتی مربع و گسیختگی 3800 کیلوگرم بر سانتیمتر مربع است. درصد تغییر شکل پلاستیکی نیز 25 درصد است. مقدار کربن موجود در این نوع میلگرد نسبت به سایر انواع میلگرد کمتر است و به همین دلیل از استحکام کمتری نیز نسبت به سایر میلگردها برخودار است اما از طرف دیگر برای انجام عملیات جوشکاری و تغییر شکل مناسب می باشد.

کاربرد عمده ی میلگردهای A1 در صنعت است.

میلگرد A2

میلگرد A2 تنش جاری 3000 کیلوگرم بر سانتی متر مربع و تنش گسیختگی 5000 کیلوگرم بر سانتی متر مربع و درصد تغییر شکل پلاستیکی 19 دارد. میلگرد A2 نوعی میلگرد نیمه خشک و نیمه نرم و آجدار است.

میلگرد A2 از استحکام بیشتری در مقایسه با A1 برخودار است و در عملیات ساختمانی بیشتر به عنوان خاموت استفاده می شود. هر چند روی میلگرد A2 می توان عملیات جوشکاری انجام داد اما بهتر است از اینکار پرهیز کرد.

میلگرد A2 به دلیل درصد کربن بالاتر نسبت به میلگرد A1 شکننده تر است.

میلگرد A3

تنش جاری در میلگرد A3 برابر با 4000 کیلوگرم بر سانتیمتر مربع و تنش گسیختگی آن 6000 کیلوگرم بر سانتیمتر مربع است. درصد افزایش طول پلاستیکی این گروه از میلگرد برابر با 14 می باشد و به عنوان میلگرد خشک شناخته می شود. میلگرد A3 پرکاربردترین نوع میلگرد در عملیات ساختمانی ست که به صورت آجدار و عمدتا با آج جناقی تولید می شود. این میلگرد به دلیل درصد کربن بالا ترد و شکننده است و برای تغییر شکل های ناگهانی و شدید مناسب نیست. انجام عملیات جوشکاری بر روی میلگردهای این گروه مجاز نیست. از بین انواع مختلف میلگرد بیشترین کاربرد را همین گروه به خود اختصاص داده است و سهم بیشتری در سبد تولیدی کارخانه ها دارد.

میلگرد A4

این نوع میلگرد به عنوان سخترین و در عین حال شکننده ترین میلگرد شناخته می شود اما استفاده چندانی در ساخت و ساز ندارد. تنش جاری آن 5000 کیلوگرم بر سانتی متر مربع و تنش گسیختگی آن 7000 کیلوگرم بر سانتی متر مربع است.

میلگردهای A4 با آج مرکب و دوکی تولید می شوند.

توضحیحات: حتما در قسمت قبل ملاظه فرمودید که نوع آج ها در برخی از میلگردها دوکی و برخی دیگر یکنواخت است. همانطور که از نام آن ها مشخص است آج یکنواخت دارای شکل و ضخامت یکنواخت است اما آج دوکی به صورت مخروطی و با ضخامت متغیر است. براساس استاندارد ملی ایران میلگردهای گرید A3 و A2 می توانند به آج های یکنواخت یا دوکی تولید شوند اما میلگرد A4 تنها با آج دوکی تولید می شود.

تقسیم بندی میلگرد ها بر اساس استاندارد ملی 3132

بر اساس استاندارد ملی ایران نیز میلگردها به 4 گروه تقسیم بندی شده اند که همان A1 تا A4 هستند اما با نام های میلگرد ساده، میلگرد آجدار مارپیچ، میلگرد اجدار جناغی و میلگرد آجدار مرکب معرفی شده اند. البته برای هر میلگرد یک علامت مشخصه نیز در نظر گرفته شده است که برابر با حداقل استحکام تسلیم آن است.

مثلا میلگرد ساده با علامت س 240 یا S240 نیز مشخص می شود. 240 نشان دهنده ی این است که حداقل استحکام تسلیم این میلگرد برابر با 240 نیوتن بر میلیمتر مربع است. حرف س نیز یعنی این نوع میلگرد ساده و بدون آج است.

میلگرد آج 340 و آج 350 همان میلگرد گرید A2 است. به همین ترتیب میلگردهای آج 400 و آج 420 برای گرید A3 و آج 500 و آج 520 علامت مشخصه ی میلگردهای گرید A4 هستند.

کارخانه های تولید میلگرد در ایران مشخصات میلگرد تولیدی خود را بر اساس طبقه ی میلگرد و علامت مشخصه ی آن اعلام می کنند.

انواع میلگرد از نظر آلیاژ و پوشش سطح

میلگرد فولاد کربنی

میلگردهای کربنی متداول ترین نوع میلگرد در بازار هستند که به عنوان میلگرد ساختمانی مورد استفاده قرار میگیرند. در این نوع میلگرد پس از آهن، عنصر کربن بیشترین تاثیر را در خواص میلگرد دارد. هر چند عناصر دیگر مانند سیلیسیم، منگنز، فسفر، گوگرد و نیتروژن نیز در ساختار آن وجود دارد.

میلگرد گالوانیزه

با وجود تمام مزایایی که میلگردهای کربنی دارند شاید بتوان گفت بزرگترین مشکل آنها عدم مقاومت در برابر خوردگی و زنگ زدگی ست. به همین دلیل روش های متنوعی برای جلوگیری از زنگ زدگی فولاد و میلگرد پیشنهاد شده است که یکی از مرسوم ترین آن ها استفاده از یک پوشش نازک فلز روی بر سطح فولاد است. به فولادی که به این روش پوشش داده شده است فولاد گالوانیزه می گویند. به همین ترتیب میلگردی که سطح آن با فلز روی پوشیده شده است میلگرد گالوانیزه می گویند. میلگرد گالوانیزه در برابر زنگ زدگی و خوردگی مقاومت بالایی دارد و در مناطقی که به دلیل شرایط جوی احتمال زنگ زدگی میلگرد بیشتر است به کار برده می شود. قیمت میلگرد گالوانیزه به دلیل استفاده از فلز روی بیشتر از میلگرد ساده است.

میلگرد استنلس استیل

استنلس استیل ها یا فولاد ضد زنگ یا فولاد زنگ نزن دسته ای از آلیاژهای آهن هستند که در ساختار آنها حداقل 10.5 درصد کروم وجود دارد. وجود کروم باعث می شود تا این آلیاژ در برابر خوردگی و زنگ زدگی از مقاومت بسیار بالایی برخودار شود. البته علاوه بر کروم از عناصر دیگر مانند نیکل، نیوبیم، مس، آلومینیوم نیز استفاده شده است.

میلگردهای استنلس استیل مزایایی زیادی به همراه دارند.

- نسبت به خوردگی یون های کلرید بسیار مقاوم هستند.

- برای حفاظت از بتن وابسته به محیط قلیایی آن نیستند.

- پوشش بتن می تواند کاهش داده شود.

- استحکام را افزایش می دهد.

- هزینه های تعمیر و نگهداری را کاهش می دهد.

- قابلیت بازیافت دارد.

تا کنون گریدهای مختلفی از استنلس استیل تولید شده است. برای ساخت میلگرد نیز می توان از گریدهای متفاوتی استفاده نمود.

در استاندارد ASTM A276 فهرستی از میلگردهای ضد زنگ مناسب برای تقویت بتن ارائه شده است اما چهار مورد از پرکاربردترین فولادهای ضد زنگ که از آن ها می توان برای کاربردهای مختلف استفاده کرد عبارتند از فولاد ضد زنگ S31803، فولاد S31653، فولاد S24000 وفولاد S30453.

میلگرد روکش اپوکسی

میلگرد روکش اپوکسی همان میلگرد سیاه است که پوششی از اپوکسی بر روی آن قرار داده شده است. این میلگردها به دلیل سبز رنگ بودن اپوکسی به رنگ سبز هستند. پوشش اپوکسی از نفوذ کلریدها و اکسیژن به سطح فولاد جلوگیری می کند و باعث می شود تا نسبت به خوردگی مقاومتر باشند. استاندارد ASTM A775 درخصوص میلگردهای فولادی با پوشش اپوکسی اطلاعات کاملتری را در اختیار قرار می دهد.

میلگرد کامپوزیتی

میلگردهای کامپوزیتی هر چند از جنس فولاد نیستند و از الیاف شیشه یا کرین و … ساخته شده اند اما امروزه با توجه به قابلیت هایی که دارند کاربردشان رو به افزایش است.

نحوه ی تشخیص میلگرد

گریدهای مختلف میلگرد را از روی ظاهرشان می توان تا حدی شناسایی کرد. هر چند بهتر است برای اطلاع دقیق از مشخصات میلگرد و گرید آن حتما به اطلاعات تولیدکننده رجوع کرد. ممکن است ما در تشخیص گرید میلگرد دچار اشتباه شویم و همین مساله عواقب و هزینه های زیادی را بر ما تحمیل کند.

توجه: اطلاعات این بخش صرفا به جهت آشنایی ست و نباید مبنای شما برای انتخاب نوع میلگرد قرار بگیرد.

میلگردهای گروه A1، سطحی صاف و بدون آج دارند و از این طریق قابل شناسایی هستند. گریدA1 تنها گریدی ست که بدون آج تولید می شود.

ما بقی گریدها مانند A2، A3 و A4 همگی آج دار هستند اما تفاوت در نوع آج آن ها می تواند به ما در تشخیص آنها کمک کند.

میلگرد های A2 دارای آج های مارپیچ یا فنری شکل است. در میلگرد A3 آج ها به شکل 7 یا 8 و جناغی می باشند. در میلگرد A4 نیز آج ها به فرم مرکب هستند. در شکل زیر می توانید انواع شکل آج برای گریدهای مختلف میلگرد را مشاهده کنید.

البته به این مساله باید توجه کرد که ممکن است برخی تولیدکنندگان غیر مجاز میلگرد A2 را با شکل آج جناغی تولید کنند و به عنوان میلگرد A3 به فروش برسانند. برای اینکه در این خصوص به مشکلی برخورد نکنید حتما از برندهای شناخته شده و خریداران معتبر اقدام به خرید میلگرد نمایید.

میلگردها از نظر خواص مکانیکی و ترکیبات شیمیایی برای گریدهای مختلف با یکدیگر تفاوت دارند که برای تشخیص این موضوع حتما باید میلگرد مورد آزمایش قرار بگیرد.

لازم به ذکر است که تولیدکنندگان مختلف میلگرد علامت اختصاری کارخانه خود را بر روی میلگرد حک میکنند که می تواند یکی از راه های اطمینان از تولید کننده ی میلگرد باشد.

کاربرد پروفیل میلگرد

هر چند میلگرد در صنعت نیز بسیار پرکاربرد است اما بیشتر مردم و مهندسان میلگرد را به عنوان محصولی فولادی که برای تقویت بتن به کار برده می شود می شناسند. میلگرد بیشترین کاربرد را در حوزه ساختمان سازی دارد و به عنوان تقویت کننده ی بتن به کار برده می شود.

بتن ماده ای ست که باعث انقلابی در صنعت ساخت و ساز شد. با وجود تمام مزایایی که دارد در برابر نیروهای کششی تحمل زیادی ندارد. راه حلی که مهندسان برای حل این مشکل پیشنهاد دادند استفاده از میله های فولادی درون بتن بود. میلگرد درون بتن نقش بسیار مهمی برای تحمل و انتقال فشار را بر عهده دارد. میلگردها در ساختمان های اسکلت بتنی از فونداسیون تا آخرین سقف در شکل دادن به ساختمان به کار برده می شوند.

درون بتن از میلگرد آجدار استفاده می شود. هر چند گریدهای مختلف میلگرد درون بتن به کار می رود اما بیشترین کاربرد را میلگرد A3 دارد. از میلگرد A2 نیز برای ساخت خاموت و میلگردهای عرضی استفاده می شود. میلگرد A4 نیز در ساخت ساختمان های بلند مرتبه به صورت محدود به کار برده می شود.

میلگرد A1 بیشتر درصنعت مورد استفاده قرار می گیرد. این نوع میلگرد که سطحی صاف و بدون آج دارد به دلیل میزان کربن کمتر از قابلیت جوشکاری بالاتری نسبت به سایر گریدها برخوردار است و به راحتی خم شده و بریده می شود. از این نوع میلگرد معمولا برای اتصالات صنعتی، ساخت قطعات (مانند میخ)، قطعات خودروسازی و همچنین اتصالات زیربنایی در جاده و بزرگراه ها استفاه می شود. ازمیلگرد ساده به عنوان میلگرد حرارتی در تیرچه بلوک هم استفاده می شود. استفاده از آن به عنون دور پیچ در آرماتور بندی هم رایج است.

استاندارد میلگرد

میلگردها در ابتدا به روش آزمون و خطا و بدون استاندارد مشخصی تولید می شدند تا اینکه در سال 1878 برای نخستین بار تادئوس هایت اقدام به استاندارد سازی و تولید نظامند میلگرد نمود.

با نقشی که میلگرد در استحکام بنا داشت و همچنین کاربرد گسترده ی آن لازم بود تا استانداردهایی در خصوص تولید، آزمونها، رواداری ها، کاربرد و مشخصات انواع میلگرد تهیه شود. شرکت های متعددی در سرتاسر دنیا که در زمینه ی تدوین استانداردها فعال بودند شروع به انتشار استانداردهایی برای میلگرد نمودند. علاوه بر استانداردهای جهانی، با توجه به ویژگی های منطقه ای و بومی هر کشور، استانداردهای ملی نیز در سطح کشورهای مختلف تدوین شد.

فرایند تولید میلگرد

روش نورد گرم: متداول ترین روشی که برای ساخت میلگرد به کار برده می شود فرآیند نورد گرم است. در این روش ابتدا شمش های فولادی وارد کوره پیش گرم شده و دمای آنها تا 1100 درجه سانتیگراد افزایش داده می شود. برای تولید میلگرد عموما از شمش های SP5 استفاده می شود. شمش های گداخته شده سپس وارد خط نورد می شوند و با عبور از قفسه های مختلف و از بین غلطک های نورد ضخامت آن ها کاسته می شود تا به حد قابل قبول برسند. به این مراحل رافینگ گفته می شود. به عبارت دیگر در رافینگ قطر شمش ها کاسته شده و به طول آن اضافه می شود. در آخرین مرحله نورد آج های میلگرد روی آن زده می شود و در طول مورد نظر برش داده می شود.

علاوه بر روش نورد گرم، روش های دیگری نیز برای تولید میلگرد وجود دارد. از آن جمله می توان به نورد سرد، ترمکس و روش تولید آلیاژسازی اشاره کرد.

روش تولید نورد سرد: در روش نورد سرد همانطور که از نامش مشخص است عملیات کاهش قطر و افزایش طول بر خلاف نورد گرم در دمای پایین تر و معمولا در دمای محیط انجام می شود. از آنجا که فرم پذیری فولاد در دمای پایین کمتر است برای نورد به روش سرد به تعداد غلطک و نیروی بیشتری نیاز است.

میلگردی که به روش نورد سرد تولید می شود به دلیل فرایند تولید از استحکام بالایی برخودار است و در مقایسه با میلگردهای دیگر ظاهر صیقلی تری دارد.

روش ترمکس: فرایند تولید میلگرد به روش ترمکس مانند نورد گرم است با این تفاوت که در مرحله پایانی برای خنک کردن میلگرد از آب یا روغن استفاده می شود. در واقع به کمک آب یا روغن سطح بیرونی میلگرد به سرعت خنک می شود در حالی که قسمت های داخلی میلگرد همچنان گرم است. این فرایند باعث می شود تا میلگردهای ترمکس سختی و شکنندگی کمتری داشته باشند. در ساخت میلگرد ترمکس معمولا از فولاد با کربن کمتر استفاده می کنند که باعث کاهش هزینه و کاهش کیفیت میلگرد می شود.

روش تولید آلیاژ سازی: برای ساخت میلگرد های آلیاژی نیز از روش نورد گرم استفاده می شود با این تفاوت که یک سری عناصر دیگر مانند تیتانیوم، نیوبیوم، وانادیوم و …. هم به فولاد اضافه می شود. افزودن این عناصر باعث می شود تا استحکام و مقاومت میلگرد تا حد بسیار زیادی افزایش یاید. میلگردهای آلیاژی در مقایسه با سایر میلگردها قیمت بالاتری دارند.

شرایط نگهداری میلگرد

میلگردهای کربنی ساده بیشترین کاربرد را در ساخت و ساز دارند و از ویژگی های این نوع میلگرد این است که در صورت قرار گرفتن در معرض هوا و رطوبت دچار زنگ زدگی می شوند. هر چند می بایست از زنگ زدن میلگرد جلوگیری کرد اما زنگ زدگی به تنهایی مشکلی برای میلگرد ایجاد نمی کند. در صورتیکه زنگ زدگی سطحی باشد به کمک روش هایی مانند سند بلاست کردن می توان زنگ را از سطح آن پاک کرد. اما اگر خوردگی میلگرد عمیق تر باشد و باعث کاهش قطر میلگرد یا ایجاد حفره در آن شده باشد استفاده از میلگرد مشروط به تایید کارشناسان و انجام آزمایش های مربوطه خواهد بود. چرا که خوردگی می تواند استحکام میلگرد را کاهش دهد و آن را در تحمل بارهای وارد شده ضعیف کند.

تولید کنندگان میلگرد

امروزه ایران در ردیف برترین تولیدکنندگان میلگرد در جهان قرار دارد. تولید میلگرد در کشور به حدی ست که علاوه بر تامین نیازهای داخلی بخش قابل توجهی از تولیدات کارخانه های مختلف به سایر کشورها نیز صادر می شود. تقریبا در هر منطقه ای از ایران یک یا چند تولیدکننده ی میلگرد وجود دارد. از بین تمام تولیدکنندگان در حال حاضر شرکت ذوب آهن اصفهان از نظر میزان تولید و کیفیت پیشتاز است اما در کنار ذوب آهن، سایر تولیدکنندگان نیز محصولاتی با کیفیت و در گریدهای مختلف تولید و به بازار عرضه می کنند.

در فهرست زیر می توانید برخی از برترین تولیدکنندگان میلگرد در کشور را به همراه شهر محل فعالیت آنها مشاهده کنید.

| ردیف | نام کارخانه | سال تاسیس | گریدهای تولیدی | ظرفیت تولید | شهر محل فعالیت | علامت اختصاری |

| 1 | ذوب آهن اصفهان | 1350 | 3600 | اصفهان – مبارکه | ESCO | |

| 2 | مجتمع آریا ذوب | 1383 | 100 | کرمان – سیرجان | ARIA | |

| 3 | مجتمع نورد گرم سمنان | 1383 | 230 | سمنان | ||

| 4 | کارخانه فولاد معراج البرز گلستان | 1387 | 300 | گلستان | ||

| 5 | مجتمع کیان کاشان | 1380 | اصفهان – کاشان | KIANHT | ||

| 6 | کارخانه ظفر بناب | 1386 | آذربایجان شرقی – بناب | ZN.CT | ||

| 7 | مجتمع مهیار اردبیل | 1384 | 300 | اردبیل – شهرک صنعتی نوده | ||

| 8 | کارخانه آذر فولاد امین | 1390 | 700 | آذربایجان شرقی – تیکمه داش | AFA | |

| 9 | کارخانه هشترود | 1385 | 250 | آذربایجان شرقی – هشترود | FSDCT | |

| 10 | مجتمع پرشین فولاد | 1365 | قزوین – حیدریه | |||

| 11 | مجتمع فولاد نیک صدرا توس | 1390 | 250 | خراسان رضوی – مشهد | NS | |

| 12 | مجتمع فولاد روهینا | 1389 | 500 | خوزستان – اهواز | ROUHINA | |

| 13 | مجتمع فولاد امیرکبیر خزر | 1383 | 220 | گیلان – شهرک صنعتی رشت | AKS | |

| 14 | مجتمع فولاد جهان فولاد سیرجان | 1388 | کرمان – سیرجان | |||

| 15 | مجتمع درپاد تبریز | 1380 | 500 | آذربایجان شرقی – تبریز | D | |

| 16 | کارخانه قائم رازی | 1378 | 300 | اصفهان – شهرضا | GAHMORCO | |

| 17 | کارخانه بافق یزد | 1390 | 550 | یزد – بافق | BMISCO | |

| 18 | کارخانه میلگرد قزوین | 1380 | قزوین | |||

| 19 | کارخانه آریان فولاد | 1385 | 2000 | قزوین | AS-JU AS-CY | |

| 20 | میلگرد راد همدان | 1390 | 500 | همدان | RAD | |

| 21 | مجتمع سیرجان حدید | 1388 | SIRJAN/H | |||

| 22 | مجتمع فولاد سپهر ایرانیان | 1389 | 100 | اتوبان تهران – ساوه | ||

| 23 | مجتمع خرمدشت | 1388 | 300 | قزوین – خرمدشت | ||

| 24 | مجمع فولاد سیادن ابهر | 1385 | زنجان – ابهر | |||

| 25 | کارخانه شاهین بناب | 1383 | آذربایجان شرقی – بناب | |||

| 26 | مجتمع بردسیر کرمان | 1380 | 640 | کرمان – بردسیر | KSMRCO | |

| 27 | مجتمع کیان فولاد ابهر | 1394 | 200 | زنجان – ابهر | KFA-TC | |

| 28 | کارخانه حسن رود | 1383 | 200 | گیلان – انزلی – حسن رود | NFGCO | |

| 29 | کارخانه هیربد زرندیه | 1391 | 2500 | مرکزی – مامونیه | ||

| 30 | کارخانه جهان فولاد غرب | 1387 | 300 | کرمانشاه | ||

| 31 | کارخانه فولاد آناهیتا | 1389 | 320 | گلستان | AG | |

| 32 | کارخانه فایکو | 1393 | 1500 | مازندران | FAICO | |

| 33 | کارخانه فولاد ارگ تبریز | 1386 | آذربایجان شرقی – تبریز | FAT | ||

| 34 | صبا فولاد زاگرس | 1393 | 420 | چهارمحال و بختیاری – بروجن | SFZCT | |

| 35 | مجتمع فولاد البرز غرب | 1384 | 600 | زنجان – ابهر | ||

| 36 | کارخانه فولاد پارس آرمان | 1388 | 600 | قزوین – تاکستان | ||

| 37 | شرکت فولاد آذربایجان (میانه) | 1379 | 550 | آذربایجان شرقی – میانه | FF | |

| 38 | مجتمع فولاد سرمد ابرکوه | 1391 | 600 | یزد – ابرکوه | SAIS | |

| 39 | فولاد آتیه خلیج فارس | 1395 | 300 | خوزستان – اهواز | ||

| 40 | کارخانه احرامیان یزد | 1375 | 1200 | یزد | YRM | |

| 41 | شرکت نورد فولاد گلستان | 1375 | گلستان – مینودشت | |||

| 42 | کارخانه نورد کوثر اهواز | 1383 | 550 | خوزستان – خرمدشت | ||

| 43 | کارخانه کویر کاشان | 1379 | اصفهان – کاشان | KAVIR | ||

| 44 | فولاد تیکمه داش | 1387 | آذربایجان شرقی – بستان آباد | SFK | ||

| 45 | کارخانه ذوب و نورد کرمان | 1385 | کرمان – شهرک صنعتی خضرا | |||

| 46 | مجتمع فولاد خراسان (نیشابور) | 1380 | خراسان رضوی – نیشابور | KSC-CO | ||

| 47 | میلگرد شاهرود | 1380 | 200 | سمنان -دامغان | SHS | |

| 48 | میلگرد ناب تبریز | 1382 | آذربایجان شرقی – تبریز | FAT |

صادرات میلگرد

توسعه صادرات همواره یکی از اهداف اقتصادی دولت های مختلف بوده است. در کشور ما نیز برای کاهش وابستگی به نفت، صادرات محصولات غیر نفتی از اهمیت بسیار بالایی برخودار است. با توجه به اینکه ایران از نظر دسترسی به معادن و همچنین انرژی ارزان قیمت در شرایط مطلوبی به سر می برد پتانسیل بالایی در به دست آوردن سهم بیشتر بازار جهانی فولاد دارد.

میلگرد بخش زیادی از تولید فولاد کشور را به خود اختصاص می دهد و حجم تولید در حدی ست که علاوه بر تامین نیازهای داخلی بخشی از میلگرد تولیدی نیز صادر می شود.

میلگرد تولیدی ایران به کشورهای مختلف منطقه مانند ترکیه، پاکستان، ازبکستان، عراق، گرجستان، افغانستان، قبرس، کویت، عمان، قطر، سوریه، ارمنستان و ترکمنستان صادر می شود.